描画実験・試作

液材料と基材のマッチング

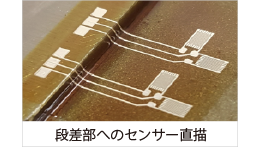

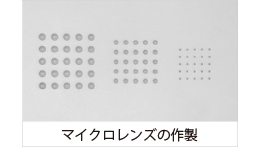

研究目的に最適なヘッドを用いて、使用する液材料が安定吐出する駆動条件を見いだし、安定吐出が確認された後に、描画実験や試作が行われますが、目的とするパターンを形成するためには、液材料と基材のマッチングが重要となります。

目的とするパターン形状(ドット、ライン、膜、またはそれらの組み合わせ)が形成するためには、液材料と基材の濡れ性や塗布条件など各種特性が大きく影響するため、多数のノウハウがあります。また、いざ目的とするパターン形状が得られたとしても、試作したサンプルから期待していた機能が得られないといったこともあります。

そのため、弊社では、描画実験と試作を区別して評価を実施させていただきます。

描画実験と試作の違い

- 描画実験

- ・ 試作の基となる基礎データを得るためのパターニング実験

- ・ パターニングにおける各種条件を振って目的とするパターンを形成するための評価

- 試作

- ・ 目的とするデバイス作製や指定位置への液材の塗布や分注

- ※ 試作したサンプルの機能評価はお客様にて実施いただきます

描画サービス

- インクジェット描画実験・試作

- インクジェットヘッド(マルチノズルまたはシングルノズル)を搭載した描画装置を用いた描画実験・試作

- 3Dプリンター造形試作

- 研究開発用3DプリンターMateriART(MICROJET社製)を用いた、造形実験や造形試作

-

インクジェット描画実験・試作

本サービスは下記のようなご要望をお持ちの場合に最適なサービスです

- 本格的な開発に着手する前に、まず予備調査をしてみたい

- インクジェット技術の可能性について、検討してみたい

- 試作を事前にして課題点や開発のポイントを、事前にある程度把握しておきたい

- 社内にはインクジェト経験者がいないので、手早く可能性を見たい

- 装置導入に先立って、本当に目的とする物が作れるか検証したい

自社で試作を行おうとするとこれだけ準備が必要です

- 吐出液の入手

- どのメーカーのヘッドが自社の液や用途に合っているかの調査

- 評価用のインクジェットヘッドを入手するために、ヘッドメーカーとの交渉、契約

- 装置の購入

- 装置を使いこなすための技術修得

MICROJETに試作を依頼すると

- 装置購入前に装置の有用性を判断できる

- 検討している開発案件の難易度がどの程度か分かる

- 課題点がどこにあるかわかり、開発計画を立てるのに役立つ

- 最高水準の装置と技術で試作するためBESTサンプルが作れる

使用する装置例

MICROJETならこんな場合の対応も可能です

- サンプル作製だけでなく、デバイスの製造プロセス開発全体を業務委託したい

- スポット的な依頼ではなく、継続的にプロセス開発を委託したい

得られるOUTPUT

- 結果報告書&課題対策案の提案

-

3Dプリンター造形試作

マイクロジェットと東レリサーチセンターの業務提携により、ワンストップで造形実験から分析まで受託サービスを行っています

サービスの特徴・メリット

- インクジェット吐出特性と造形物の物性との両面から液材評価が可能

- 造形物の物性や機能のバラツキを造形プロセスと関連づけて考察

- インクジェットの専門家と分析の専門家による総合的なアドバイス

- ワンストップサービスにより、委託先毎に契約や実験打ち合わせが不要

適応例

- 造形プロセスの最適化による高精度・高強度な造形物の作製

- 複合材料による高機能造形物の作製

- 品質安定性、生産性を両立する最適な造形プロセスの構築

- 造形条件を変えて引張強度、破断伸度、膨張率、UV硬化度等の測定

造形物の分析事例

樹脂溶液に関する分析

項目 測定目的 分析手法 材料評価 液物性 pH測定、密度 溶液中のフィラーの粒度分布解析 粒子径分布 懸濁液やエマルジョンの安定状態評価 ゼータ電位 粘度・粘弾性評価 レオロジー特性 反応性評価 光照射DSC 樹脂溶液の組成分析 分離、IR、NMR、MS等 造形物に関する分析

項目 測定目的 分析手法 材質評価 塗布面の表面状態、表面荒さ、ばらつき把握 AFM、レーザー顕微鏡 電気特性の把握 誘電率 物質の構造解析 分離、IR、NMR、MS等 形状評価 状態把握、形状測定 光学顕微鏡 微小サンプルの形状測定 X線顕微鏡 形状測定、表面状態把握 SEM、AFM、膜圧計 形状ばらつきの比較 形状測定試験、X線CT 寸法安定性評価 熱膨張率測定 機能評価 抵抗計測 4探針法測定 密着性評価 剥離試験 造形物の強度確認 引張強度試験 透過/反射率の把握 光学特性 発生ガス分析 アウトガス量測定試験 トラブルに関する分析

項目 測定目的 分析手法 材料評価 変色原因解明 UV、LC/MS、ESR 割れの原因解明 破面観察、DSC、ラマン 硬化不良の原因解明 添加剤定量、元素分析

実験の進め方や業務の流れについての詳細はお問い合せ後にご説明いたします。

試してみたいデバイスがあるなら、今すぐお問い合せを!

ご相談・カタログ請求・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。